Анализ и объяснение типичных проблем в технологии производства и переработки Хэбэй Zhipao

О мастерстве

Прежде всего, мы все понимаем понятие мастерства. Свои содержание и объем очень широки, выстраивая в ряд от дизайна, продукции, типа испытания, транспорта, установки, обслуживания и так далее. Используйте экономичные, разумные и передовые методы обработки, чтобы максимизировать реализацию дизайнерских идей. Роль мастерства следует отличать от различного понимания мастерства и технологического процесса. Смысл мастерства-это руководство чертежами, а смысл мастерства-в том, что средства обработки-это процессы и этапы. В документе процесса используется комбинация краткого и лаконичного языка, потока технологической карты и чертежа процесса. Мастерство играет очень важную роль в продукте.

Поток производственного процесса

1. Процесс резки

Процесс вырубки является первым процессом производства и обработки после того, как чертеж выдается техническим отделом. Материалы продукции включая плиты и профили необходимо отрезать согласно чертежам. Соответствующие размеры деталей на чертежах-это, в конечном счете, то, чего хочет достичь дизайнер Однако из-за проблем атрибутов каждого типа обработки в производственном процессе неизбежно, что будут размерные отклонения. Во многих случаях, во избежание удар по эксплуатационным характеристикам продукта причиненным этой проблемой, нам нужно сгруппировать заварку совместно после резать части переработаны. В этом случае неизбежно, что фактический размер детали не соответствует требованиям чертежа. По этой причине, мы должны быть знакомы с технологией обработки при выдаче двумерных чертежей, и оценить возможную потребность в переработке. И оставьте разумный запас. Конкретное объяснение будет дано с примером после следующего процесса.

Подготовка технологической карты требует от дизайнера понимания производственного и технологического оборудования цеха, чтобы можно было собрать более разумную технологическая карта для руководства персоналом цеха на производстве.

Машина для резки труб специальной формы

Машина для резки пересекающихся проводов

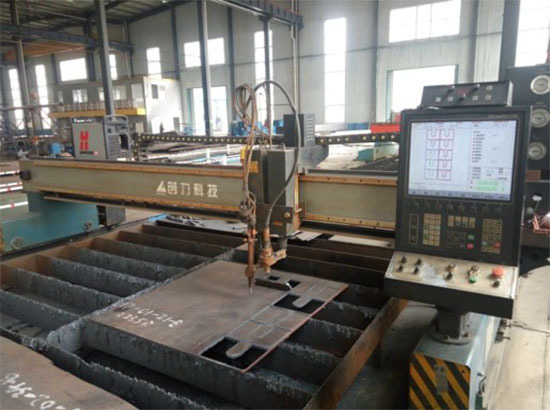

Станок плазменной резки с ЧПУ

Semi-автоматическая машина кислородной резки

Гидравлическая гибочная машина металлического листа

Ножницы с ЧПУ

Профиль ролл гибочный станок

Горизонтальный ленточная пила

100 тонн открытый наклонный пресс

2. Процесс клепки

Тип сварки

Сварочные материалы |

Материал сварочной проволоки |

Применимо |

Провод с сердечником для лекарств |

ER501T-1 |

Этот материал часто используется при сварке важных сварных швов в оборудовании. |

Твердая сварочная проволока |

ER50-6 |

Этот вид материала часто использован в общей заварке оборудования |

Сварочный пруток |

J422/J426 |

|

Проволока для аргоновой дуговой сварки |

THT50-6 |

|

Конструкция сварки

1) Принципы проектирования сварочной конструкции:

Сварное соединение должно соответствовать требованиям статьи 8,2 «Кодекса проектирования стальных конструкций» GB50017-2003. Выберите типы материалов разумно, попробуйте использовать стандартные части, общие части и профили, и конструируйте структуру разумно. Попробуйте принять простую и яркую структуру структуры, принять простейшую и наиболее разумную форму соединения, и чем меньше типов, тем лучше, уменьшить короткие и нерегулярные сварные швы и избежать сложных в обработке пространственных изогнутых структур. Организуйте сварочные швы разумно, например, симметрично организовать сварочные швы, избежать перекрестных и плотных сварочных швов, непрерывных сварочных швов для важной работы, прерывистых сварочных швов для вторичных сварочных швов, что способствует сварочной конструкции и снижает сварочную нагрузку, а также легко контролировать сварочное напряжение и деформацию.

2) Основные требования для дизайна структуры заварки

(1) проектируя структуру заварки, следует отметить что конструируя структуру заварки, разумная структура и процесс заварки должны быть приняты как можно больше для обеспечения:

① В отвечать требованиям к функции дизайна, рабочая нагрузка заварки можно уменьшить к минимуму;

② Сварочные детали больше не нуждаются или требуют только небольшого количества механической обработки;

③ Искажение заварки и стресс заварки можно уменьшить;

④Он может создать хорошие условия труда для сварочных операторов;

⑤ Структура имеет низкую стоимость производства и высокую эффективность производства.

(2) Разумность изготовления:

Сварные детали должны иметь хорошую базу позиционирования --- обеспечить работоспособность сборки.

① Удобная работа при сварке считается, и расположение сварных швов должно быть рассмотрено для специальных конструкций. При проектировании конструкции должен быть обеспечен минимальный интервал при сварочных операциях.

②Положение сварочного шва должно минимизировать количество регулировок сварочного оборудования и количество разворотов заготовки;

(3) Экономическая рациональность:

Рассмотрим наиболее эффективное положение сварки и достигнем максимального эффекта при наименьшем количестве сварки. Согласно структурным характеристикам продукта, попробуйте конструировать для плоской заварки и горизонтальной заварки, избегайте вертикальной заварки и надземной заварки. При нормальных обстоятельствах старайтесь не устраивать сварной шов на обрабатываемой поверхности.

(4) Используйте аспекты безопасности:

① Избегайте проектирования сварных швов в местах, где стресс легко концентрируется, особенно важных деталей или сварных деталей, которые подвергаются многократным нагрузкам. Этому следует уделять больше внимания. Разумно расположить взаимные положения конструкции, чтобы обеспечить прочность свариваемых деталей.

②Корень сварного шва следует избегать при растяжении.

③Для сварных швов, которые напрямую передают нагрузку, лучше использовать все инкрустация и превратить рабочий сварной шов в Контакты сварной шов.

④ Box-shaped parts should designed as tailored welding of bent parts as far as possible. Reasonable use of profiles, reduce welding seams, replace channel steel with two angle steel welding, welding is more convenient

⑤ Избегайте чрезмерной концентрации сварных швов, чтобы предотвратить трещины и уменьшить деформацию. В то же время следует поддерживать достаточное расстояние между сварными швами. Чтобы избежать схождения нескольких сварных швов, используйте форму B.

⑥ Где острый угол на конце заварки, угол должен быть сделан как можно медленнее; острый угол тонкой плиты необходимо извлечь, потому что острый угол легок для того чтобы расплавить.

⑦ Сварки должны быть расположены ступенями, чтобы избежать перекрестных сварных швов, особенно для толстых разделов.

⑧ Когда сконцентрированная нагрузка приложена к Т-соединению, место где сконцентрированная нагрузка приложена должно быть достаточно тверд. Удобная конструкция и рассмотреть возможность улучшения условий труда работников. При проектировании конструкции необходимо учитывать многие проблемы в будущем строительстве, такие как вопросы доступности и обеспечения необходимого рабочего пространства для различных конструкций.

3) Примеры оптимизации конструкции сварного шва

(1) улучшение дизайна руки качания для путешествия претендентов:

Перед улучшением: Должный к материальному снабжению и другим причинам, основной корпус руки качания соединен 7 цилиндрами.

Недостатки перед улучшением: 6 круговых сварных швов, как показано на рисунке; более высокие требования к качеству сварки; трудно контролировать целостность; увеличить нагрузку на инспекцию.

Меры по улучшению: путем консультаций с заводом стальных труб, изготовленные на заказ удлиненные стальные трубы, отвечающие требованиям проектирования.

Преимущества после улучшения: кольцевой сварной шов устраняется, а влияние обработки сварки на целостность и неконтролируемые факторы процесса сварки устраняются.

(2) Расположение сварных швов должно избегать одиночных сварных швов отказа:

При организации сварных швов сварной конструкции избегайте установки всего сварного шва на одно и то же поперечное сечение. Как правило, используются смещенные стыковые сварные швы. Как показано на рисунке, используется балка и стержень с натяжением и изгибом в качестве основного напряжения.

(3) Конструкция фланцевой сварки:

Фланец представляет собой свернутую пластину, которая не является изотропной. Металл является слоистым. Структура на рисунке 1 не очень хорошая. Она не избежала табу «спаллинг», только сварка небольшое количество слоев металла в положении соединения участвует в силе. Сварной шов находится в напряжении, и как только появятся трещины, он быстро расширится. В диаграмме 2, больше слоев металла включаются в силу для избежания проблемы спаллинг, и сварка изменена на сварку ножниц которая не легка для того чтобы расширить, избегая пользы одиночной сварки отказа.

Форма канавки

ПАЗ: Согласно требованиям к дизайна или процесса, паз некоторой геометрической формы который обработан и собран в части, который нужно сварить сваркы вызван пазом. Паз главным образом использован для того чтобы сварить воркпьесе для обеспечения сваривая степени. В нормальных условиях поверхность обрабатывается методом обработки. В соответствии с реальной ситуацией, большинство склонов заготовки нашей компании обрабатываются машиной газовой резки. Механическая обработка выполняется только тогда, когда вы говорите.

3. Процесс обработки

Обрабатывающее оборудование в обрабатывающей мастерской в настоящее время относительно завершено. Механическая обработка большинства наших продуктов в настоящее время постепенно переходит от аутсорсинга к обработке и производству сама по себе (за исключением очень больших деталей).; За исключением строгального станка, он в основном завершен.

Горизонтальный фрезерно-расточной станок

Токарный станок с ЧПУ

Тяжелый спальный

Буровая машина

Инструмент для резки проволоки с ЧПУ

Шлифовальный станок

Гидравлическая пробивая машина

Горизонтальный ленточная пила

4. Процесс покраски

5. Процесс сборки

В общем оборудовании вся работа, связанная со сборкой нескольких частей в другую часть, выполняется в этом разделе. Например, американские горки --- поезда, высотный полет --- места, колеса обозрения --- автомобильные кронштейны, межзвездные летающие тарелки --- стручки и так далее.

Существуют определенные отклонения между проектными чертежами продукта и физическим производством. Компонент может накапливать отклонения, создаваемые производством и обработкой нескольких компонентов в процессе сборки. Это требует от нас учитывать это в процессе проектирования, чтобы не повлиять на характеристики продукта, постарайтесь избежать значения кумулятивного отклонения или рассмотрите соответствующий процесс сборки в процессе сборки. R & D-это метод, который мы часто используем в ответ на вышеуказанные ситуации. В фактическом процессе сборки сборка всего компонента может быть лучше завершена, не влияя на его производительность.

Комплексные проблемы

1. Сферически пригонки подшипника ролика с центральным валом

Отростчатая ошибка произведенная в процессе конусности головки вала неизбежно приведет к габаритной ошибке в горизонтальном направлении когда она будет установлена и соответствовать сферически ролику. Это требует регулировки левого и правого горизонтальных направлений во время общей сборки, поэтому разумная сборка Процесс требует, чтобы одна сторона была установлена и установлена на месте, а другая сторона имеет регулируемое пространство при установке подшипника. (Сотрудничество здесь требует от дизайнера более глубокого понимания процесса обработки и сборки)

2. Высотный летающий 4 редуктор, регулируемый на 2 поворотных кольца привода редуктора.

Причина регулировки: Общая работа оборудования шумная. Основной причиной исследования является плохая синхронизация в процессе управления поворотным кольцом редуктором. Чтобы уменьшить влияние этого аспекта, замените его при условии, что движущая сила останется неизменной. Количество редукторов с более высокой мощностью сначала регулируется от 4 до 2, а затем точность обработки поверхности зуба шестерни улучшается, чтобы обеспечить лучшие характеристики зацепления между шестерней и поворотным кольцом.

3. колесо обозрения скейтборд:

Первоначально отливки использовались для обработки и формования, потому что дефекты в процессе литья неизбежно вызывали волдыри или поры в отливках. Кроме того, из-за экологического менеджмента большинство производителей литья прекратили производство, и период строительства не может быть гарантирован. Следовательно, этот метод больше не используется для обработки. В наше время, следующие 2 метода часто использованы для того чтобы сделать эту часть, одно использовать машину плиты δ 55 для того чтобы сформировать, и другое сварить и сформировать в 3 частях.

Эти две схемы имеют свои преимущества и недостатки, и различные схемы могут быть выбраны в соответствии с реальной ситуацией. В целом, более экономично и просто использовать толстые пластины для обработки.

4. Обработка концентрации стресса

1) Четыре и шесть колец американских горок колеса:

На первом уровне сварка требует полной заварки проникания, используя дуговую сварку аргона для подкапывать, и второго уровня крышки заварки. Чтобы уменьшить сварочное напряжение, отжиг выполняется после сварки, и отростчатое отверстие должно быть открыто перед отжигом закрытой полости.

2) Корпус четвертого и шестого кольцевого моста:

Для уменьшения стресса заварки, выполните обработку отжига после сваривать, и отростчатые отверстия должны быть раскрыты перед обжигать закрытую полость.

5. Обработка определенных отверстий в процессе сборки.

Процесс сварки неизбежно вызывает изменения формы и размера сварного шва, особенно когда он включает в себя сборку двух или более компонентов, соединение их с крепежными деталями и обработку отверстий на двух частях заранее. Это не очень хороший выбор, и он вызовет трудности при установке крепежа. Чтобы избежать этой ситуации, обычно используется сопоставление отверстий, что позволяет эффективно избежать вышеуказанных проблем.

Кроме того, когда во время установки определенных деталей необходимо обеспечить определенный зазор или определенное расстояние, отверстия на более мелких деталях обычно обрабатываются в длинные круглые отверстия для облегчения реализации проектного замысла. Такие как высотный полет, обработка положения отверстия роликового седла системы вращения межзвездной летающей тарелки.

6. Стыковая сварка труб

Многие из продуктов нашей компании связаны со стыковой сваркой труб, таких как рельсы американских горок, колонны колес обозрения и т. Д. Когда вся длина приобретенного сырья не соответствует требованиям использования, необходимо сварить несколько штук для достижения цели использования. Чтобы сварочный шов отвечал требованиям прочности, не теряя своей красоты, обычно круглая труба с меньшим диаметром или спиральная пластина выровнена на стыке двух труб для достижения цели сварки. В противном случае прямая сварка образует зажим на сварочном швах. Шлак нелегко очистить и легко влияет на качество сварного шва, и, наконец, продукт не соответствует требованиям использования и утилизируется.

7. Тип трубы соединения фланца конца

Большая часть развлекательного оборудования подвергается воздействию дикой окружающей среды, и это крайне необходимо для предотвращения дождя и ржавчины. Например, трубы, концы которых соединены фланцами. Для избежания корозии дождя, за исключением слоя краски, некоторое расстояние внутри плиты порта а круглой (квадратной плиты) должно быть сварено для предотвращения входа дождевой воды от причинять внутреннюю корозию.